こんにちは。今年も残り2ヶ月ほどです。これから年末に向けてバタバタとしてくると思いますが、特に我々のような現場仕事では、忙しいなか色々な状況はあると思いますが、特に安全面には十分に気をつけていきましょう。

さて、本日は工作機械の世界にもAI技術が採用されているというニュースを見かけましたのでそちらをご紹介。割と工作機械の場合は問題が明確なのでAIは使いやすいのではないかと思います。

ドリル加工の際の異常検知、工作物の損傷を防止する

今回ご紹介するのは、工作機械で有名なオークマ株式会社と日本電気株式会社(NEC)が共同開発した「OSP-AI加工診断」という名の技術。

AIで工具であるドリルの異常検知と摩耗の可視化をリアルタイムに行い工作物の損傷を防止する他、工具費を大幅に削減できるようになります。

背景

昨今の工作機械は一旦プログラミングすると全て自動で加工していきますが、工作物の材質によっては工具にかなりの負荷がかかり、摩耗し切れ味が鈍っていきます。最終的には全く切れなくなり工作物もろとも損傷してしまうばかりか、工作機械そのものに深刻なダメージを与えることもあります。

そうならないように、例えば「50個加工するごとに刃物を交換しよう」と交換ポイントを決めてやることになるのですが、それでも刃物を替えたばかりなのに10個くらいで刃物がダメになってしまった…というような突発的な破損が起こるのが切削加工の難しい所です。

どんな高性能の工作機械を使っている会社でも、この問題ばかりは完全に防止するまでには至っていない、というのが現状でしょう。

開発のねらい

そのような問題を解決すべく「OSP-AI加工診断」では、工作機械が自律的にドリル加工の状態診断をリアルタイムで実施することで、工作物の不具合回避や工具費の削減を実現。メリットは以下。

- 不具合工作物の削減

ドリルが突然破損すると、折れたドリルが工作物から取り外すことができなくなることがあります。この場合は工作物の損失となり、生産コストの増加につながります。本技術のドリル加工の異常検知で突然のドリルの破損を防止し、生産コストの低減を実現します。 - 工具費の削減

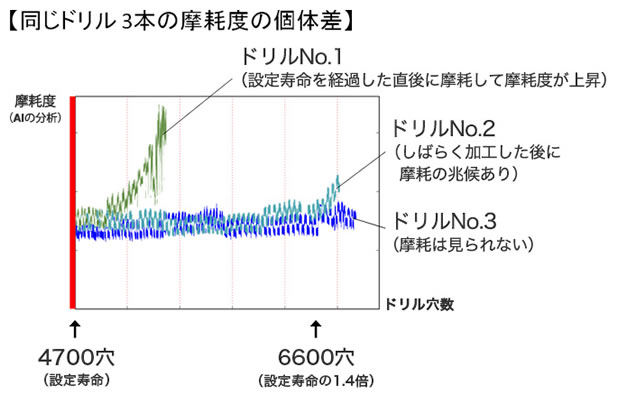

ドリルの交換は実際の寿命に対し安全を見越して行うため、寿命の6~7割で交換している実情があります。本技術によりドリルの摩耗状態を可視化することで、個々の寿命に近い工具の状態に応じて交換ができるようになり、工具費の削減が実現。 - AIによる容易な診断

様々な加工条件を学習させたAIにすることで、煩わしい準備や手順を不要としています。従来では作業者が正常時の加工を行い、異常と判断する閾値を設定する必要がありました。

特長と実現技術

オークマでは工作機械のCNCを内製化する強みを活かして、工作機械の制御情報からリアルタイムに加工状態を得ることを可能にしたそうです。

出典:オークマ

OSPで実現するAIについては、NECの最先端AI技術群「NEC The WISE」のひとつ、「RAPID機械学習技術」を用いて開発されています。

- ドリル加工の突発異常の検出

突発的に発生するドリル加工の異常を検出し、ドリル破損前に加工を停止。さらに工作物からドリルを離す退避動作をおこない、工作物と工具のダメージを最小限にします。 - ドリル加工の摩耗状態の可視化

OSPーAIにおいて、加工状態を分析することでドリル摩耗状態の可視化を実現。この可視化グラフをもとにドリルの交換タイミングを最適化。工具費用の大幅削減を図れます。 - 汎用化したAIにより様々なドリル加工条件

自社工場をはじめとする、これまでの加工ノウハウと様々な加工条件で取得したデータを適切に組み合わせた学習結果がOSPーAIには搭載されています。

出典:オークマ

まとめ

CNCの工作機械はスイッチを入れて放っておけるので、その間は別の作業もできるのが良いところですが、動かしているとどうしても刃物の摩耗の問題がつきまといます。

かといって機械のそばで刃物を見ていては自動の意味がなく本末転倒です。試行錯誤してなるべく刃物が長持ちするようにしても突発的な摩耗というものは発生するのが現状。

安心して他の作業をしている途中に、いきなり機械から大きな音がして刃物も工作物もパーになって1からやり直し…切削加工者には経験があることでしょう。精神的に消耗する瞬間でもあります。

AIが破損前に検知して退避行動をとってくれるのは、作業者としてはかなり有り難いものになると思います。

今回のドリル以外でも、工作機械はCNC化をしていても人の感覚に頼る部分はまだまだ多くあると思います。それが故に作業者に大きな精神的負担を与える場面も数多くあるのが現状でしょう。

熟練者の感覚というものをAIが全て可視化し、それらの問題を解決してくれることを願わずにいられません。