こんにちは。管理人Hashitecです。本日も雨。雨が多いですね。気温は雨のせいか落ち着いてはいますが9月に入った来週から、また30度近くの厳しい残暑になる予報。気温の差も段々と大きくなってきそうなので体調に気をつけていきましょう。

所で京都では京都造形芸術大学の名称変更の件が話題になっていますが、皆様どうお感じでしょうか?炎上商法という見方が多いかもしれませんね。そもそも造形大学の前身は美術ではないそうです。

一方、日本初の絵画学校として開設されてから最も長い歴史を持ち、これまで国立5大芸大として歩んできた京芸としては反発は当然のことかと思います。造形大学の生徒さんや卒業生からしても、こんなので話題になるのは嫌でしょうね。

さて、本日は昨日に引き続き大林組さんの新しい技術のご紹介。以前に3Dプリンターでコンクリート構造物を作成する技術を発表していましたが、今回はその規模がかなり大きな物となっています。

3Dプリンターで国内最大規模の構造物製造に着手する

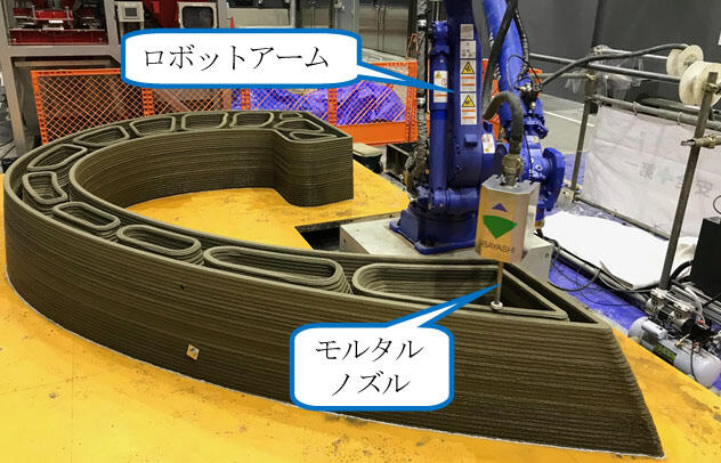

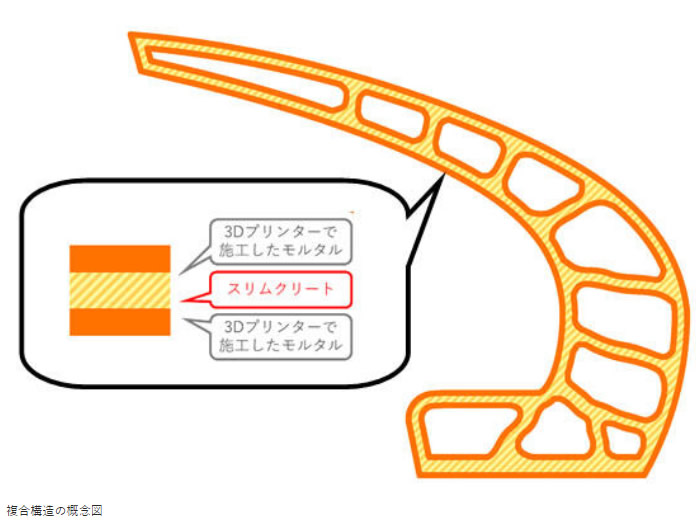

同社は3Dプリンター用の特殊モルタルと、超高強度繊維補強コンクリートの「スリムクリート(※1)」を一体化する構造を開発。セメント系材料を用いた3Dプリンターで国内最大規模となる構造物の製造に着手したそうです。

その構造物はシェル型のベンチで、大きさは「幅7,000mm、奥行き5,000mm、高さ2,500mm」

出典:大林組

(※1)スリムクリートとは

大林組保有技術の常温硬化型のモルタル材料で、圧縮強度180N/m㎡、引張強度8.8N/m㎡、曲げ強度32.6N/m㎡を達成。引張強度や曲げ強度が高いだけでなく、高い引張靭性を有し、単独でも構造体として使用が可能な材料。

背景

ロボットアームに取り付けたノズルから3Dプリンター用の特殊モルタルを吐出し、積層造形する3Dプリンターを2017年開発(以前紹介した記事)、これは現在も実用化を目指して研究開発が行われています。

コンクリートなど多くのセメント系材料は、主に構造物に生じる圧縮力を負担するため、セメント系材料を構造物に用いる際には、引張力を負担する鉄筋などの鋼材と組み合わせた複合構造にすることが必要。

出典:大林組

セメント系材料を用いた3Dプリンターの実用化においても、その引張力の負担方法の開発が重要課題となっていたそうです。

同社では外形を3Dプリンター用の特殊モルタルで製造した構造物の内部に、引張力を負担できるスリムクリートを流し込むという複合構造を開発。その実証として今回の大型構造物の製造に着手しています。

技術の特長

1.超高強度繊維補強コンクリートの「スリムクリート」との複合構造

引張強度の高いスリムクリートは、単独でも構造物として利用できる材料で常温で硬化します。また自己充てん性のある材料であることから、3Dプリンター用特殊モルタルで製造した外形内部に流し込むことも容易で、鉄筋を人力で配筋する場合と比較して、大幅な効率化が可能。

2.独自の積層制御技術および大型ロボットアームを用いた3Dプリンターの開発

従来では3Dプリンター用特殊モルタルの吐出を途中停止することができないため、積層経路が一筆書きになるという制約がありましたが、今回ロボットアームとポンプを連動して制御することで、吐出の開始と停止を自由に行うことが可能に。

一筆書きにならない積層経路による自由な積層造形が実現できるそうです。積層経路は三次元の設計データから自動的に生成。アーム長が約3mという大型のロボットアームを導入することで、大型の部材製造を可能にしています。

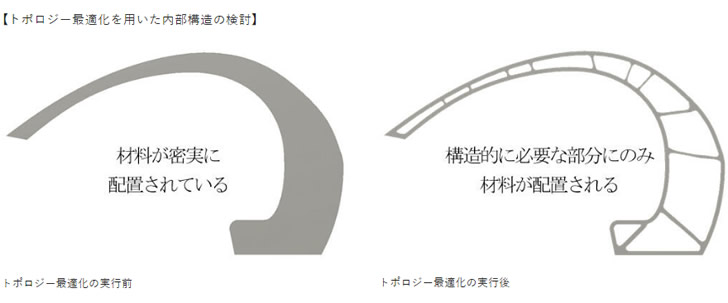

3.複雑なデザインの実現とトポロジー最適化※による構造的な合理性追求

3Dプリンターは型枠を使用せずに複雑な形状の部材を製造できるという特長があり、それを活かして今回製造するシェル型ベンチのデザインには、曲面や中空が取り入れられています。

出典:大林組

また、骨のように軽量で丈夫な形態を導出できるトポロジー最適化(※2)と呼ばれる技術を用いることで構造的な合理性も追求。この技術により内部構造の中空部分を決定した結果、内部構造を密実とした場合と比較して、構造性能を損なうこと無く、重量を約50%軽量化しています。

出典:大林組

(※2)トポロジー最適化とは

荷重条件に対し、構造物として必要となる部分に材料が分布するような形態を求めることができる。生物の形態を模倣するバイオミメティクスと呼ばれる分野でも用いられ、構造設計では骨のように丈夫で軽量な形態を導出する際に用いられる。

まとめ

スリムクリートと呼ばれる、引張強度が高く充てん性のあるセメント系材料が、従来の鉄筋コンクリートの鉄筋にあたる部分となります。

通常のコンクリートでは材料の密実性が重要になってきますが、この3Dプリンターを用いた工法では、構造的に必要な部分にのみ材料を配置することが可能となり、重量の軽量化と作業の効率化を実現します。

型枠も配筋もいらない全く新しいコンクリート構造物の構築方法ですね。これぞ革新。まだ研究開発の途中ですが、これが実用化されればこれまでにない複雑なデザインの構造物も効率よく製造できそうですね。