こんにちは。世間では今週末の3連休のクリスマスからはじまり年末年始までイベント(平成最後の)が目白押し。仕事の方も仕事納めまで色々とバタついている時ですし、誰しも情報量が多くなる時期ですね。

大人になると慣れで感覚が鈍っているのか1日も1年もあっという間です。特にネット社会の今では常に新しい情報が溢れていますし、それを常に消費していることも時の流れを早く感じる要因の一つとしてあるかもしれません。

あっという間に当たり前かのように過ぎていく日々。たまには普段気に留めないような、当たり前とされている些細な事象に意識を向ける時間があっても良いかもしれませんね。

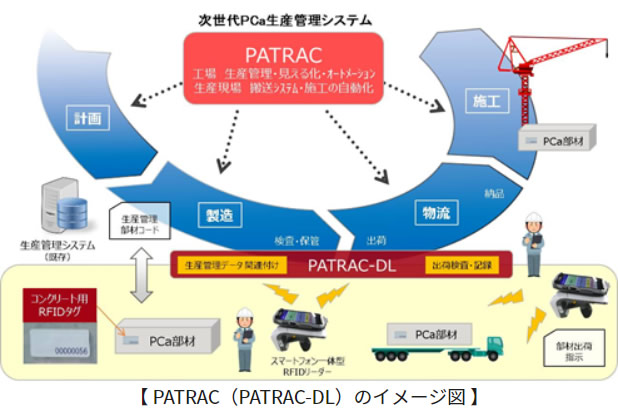

さて、本日は三井住友建設がIoT技術を活用したプレキャストの生産管理システムの開発に着手したという話題。PCa製造工場のオートメーション化までを目指す目論見です。

IoT活用の次世代PCa生産管理システム「PATRAC」

同社は、高層マンションなどに主要構造体として用いられるプレキャスト(PCa)部材の生産管理において、さらに進んだ高品質化と生産性の向上を実現するIoTを活用した、次世代PCa生産管理システム「PATRAC(パトラック)=Precast Automatic TRACing system」の開発に着手。

出典:三井住友建設

まず第一弾として、出荷工程管理システム「PATRAC-DL(Delivery)」をプレキャスト製造工場に導入し、都内で施工中の超高層マンションの建設現場に適用したそうです。

PATRACが目指しているもの

この次世代PCa生産管理システムが目指すものとして、大きく以下の3点があります。

1.業務プロセスの最適化

PCa製造工場における各生産エリアの作業進捗や部資材管理の状況、門型クレーンやコンクリートプラント等の稼働情報など、生産に関わるヒト・モノ・コストの情報を見える化することで、業務プロセスの最適化を図る。

2.トレーサビリティシステムの構築

計画から製造、現場への納品、施工後の維持管理に至るまで、PCa部材の生産プロセス情報を全てシステム上で一元管理することにより、高品質で管理されるPCa部材のトレーサビリティシステムを構築。

3.PCa部材の生産・供給プロセスのオートメーション化

設計工程と連動したBIMの導入、GNSS(全球測位衛星システム)等でのリアルタイムな部材の位置情報技術の活用等により、製造計画からタワークレーンによる取り付けまでの設計・製造・施工すべての生産・供給プロセスにおいて、システム化、オートメーション化を推進。

第一弾の「PATRAC-DL(DeLivery)」の特徴とは

1.製造したPCa部材に貼付したRFIDタグと、既存の生産管理システムデータベースの情報とは互いに関連付けることで、システム上で出荷までのトレーサビリティの一括管理が可能に。

2.RFIDタグは自社開発したアプリ搭載のスマートフォン一体型リーダーにより非接触で部材情報が読み込みできるので、製品保管管理の作業において、以前のPCa部材にマーキングされた情報の目視に比べて大幅な確認作業の短縮が可能に。

3.工場内の複数エリアでリーダーによる読み込み作業を同時に行えるため、リアルタイムの進捗情報の共有ができ、作業時間短縮などの製品の出荷工程管理における業務効率の向上を図れます。

出典:三井住友建設

今後はさらなる省力化・省人化へのニーズが高まる建設現場において、同社のグループ会社を含めて全国に5つあるPCa部材の製造工場を強みにし、PCa化による高品質化と生産向上のための技術開発に注力するとのこと。

ICT/IoTの積極的な活用によって自動搬送などの技術革新を取り入れて、PCaの製造工場のオート化を推進していくそうです。

まとめ

通常、コンクリートの建築物を作る際は、現場で建築物の大きさの型枠を作り、その型枠の中にコンクリートを流し作るという工法ですが、プレキャストは工場で予めコンクリート製品として製造します。

以前に建物の部分部分を予め工場で製造し、それを積み木のように組み上げて建物を構築していくというモジュラーコンストラクションという工法のご紹介をしましたが、それのコンクリート版のような感じですね。

そのプレキャス工法が製造段階で自動化されることで、工程全体が大きく効率化されるようになるのは想像に難くありません。