こんにちは。相変わらず雨が続きますね。週明けには台風も上陸する可能性があるようなので用心していきましょう。本日は昨日に大林組さんがプレス発表された、現場の溶接ロボットのご紹介。

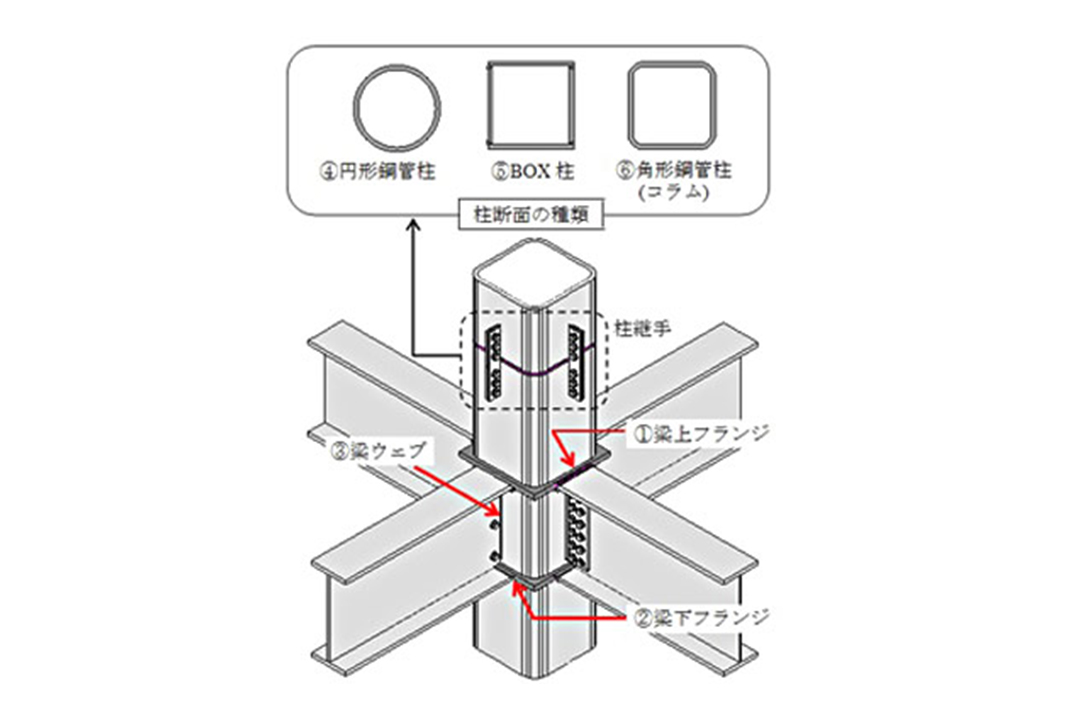

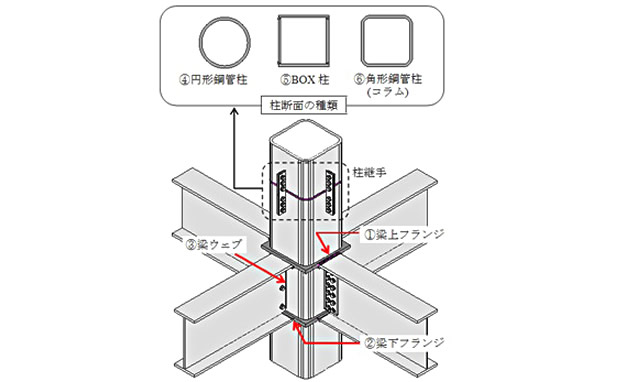

大林組さんでは1990年代よりロボット溶接工法を導入されていたようですが、それに関しては下図の①梁上フランジ、④円形鋼管柱、⑤BOX柱の部分のみの実用化で②梁下フランジ、③梁ウェブ、⑥角形鋼管柱の部分については、溶接の難易度が高く複雑な制御が必要になるために、安定した品質を確保できず、ロボット化は難しいという問題がありました。

鉄骨造建築物の溶接を省力化

その課題について②の「梁下フランジ」に関しては2015年2月に。⑥の「角形鋼管柱」に関しては2016年12月に改善。そしてこの度、ついに③の「梁ウェブ継ぎ手」に関しても、電流・電圧などの溶接条件や溶接時の動作改善をおこなうことで、ロボット自動化を実現。

これにより鉄骨造構造物における柱・梁の現場溶接作業の全てをロボット化。ついに「現場ロボット溶接工法」の完成に至りました。これで現場の溶接作業の省力化が図れるとともに、一定した高い品質を保てるということになります。

現場ロボット溶接工法の特徴は以下

1.溶接施工の省力化

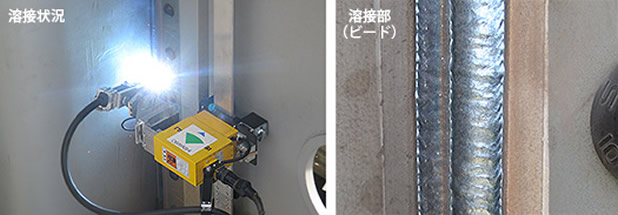

溶接作業の難易度に関わらず、複数のロボットを並行して稼働させることにより、溶接技術者よりも高い作業効率を実現。オペーレーター1人がロボットを2台同時に稼働させた場合、単位時間あたりの溶接量は、溶接技能者の1.5倍となり、現場溶接作業の省力化を図ることが出来ます。

2.高い現場溶接品質を確保

従来は溶接技能者の経験や技量により、溶接品質にばらつきが発生し、検査の結果によっては再施工しなければならない事があったが、現場ロボと溶接工法の場合は、ロボットの特徴でもある施工再現性により、高い溶接品質を示す良好なビードが安定して得られます。

上記のように、省力化と品質においてかなり良好な結果が得られそうです。溶接作業は基本的に技能者が作業をおこない、また技能者の経験値でその作業スピードや、仕上がり品質が大きく変わるイメージがありましたが、ロボット化することで経験に依存しない一定した品質と効率を得られるのは、現場にとって非常にメリットがありますね。

今回ご紹介したロボットは柱・梁の溶接作業を自動化するものでしたが、今後他の箇所や物に関してもロボットによる自動化が進んでくるものと思われますね。

経験・技術など、その知見を省力化の為に活かしイノベーションしていくべき時代。経験や技術に依存するのは現状維持と言えるだろう。