概要

日本政府はロシアのウクライナ侵攻に断固としてロシアからの石炭輸入を禁止表明。

期せずして訪れたエネルギー転換の波にゆれる産業界。建築資材のうちで、セメント資材のロシア産石炭比率は50%を占めるなかで、代替エネルギーの国内生産体制は育っているのか。

そして、国際的な脱炭素が叫ばれる中で日本の脱炭素化、無炭素化をはたす新素材は、次の建築資材となりうるのかをリサーチ。

石炭輸入禁止に踏み出す政府 ゆれる産業界

4月8日の記者会見で岸田首相は、ロシアのウクライナ侵攻に断固としてロシアからの石炭輸入を禁止すると表明。EU(ヨーロッパ連合)の各国が8月からロシア産石炭の輸入禁止することへの同意宣言だが、国内での建築資材が値上がりする懸念が立ち込めて来ました。

2020年度の財務省の貿易統計で日本全体の輸入量をみると、石炭のうち燃料の一般炭はオーストラリアからの輸入が全体の67.4%を占め、続いて2位のロシアは14.5%。

しかし、セメント業界では、クリンカの焼成過程で石炭を、石灰石などのセメント原料に1450度超の高温で焼成するための燃料として使用している。

セメント協会(東京・中央)によると、2020年度は製造時における熱エネルギーの約72%を占める。セメント業界が同年度に輸入した石炭763万トンのうち、ロシア産の割合は約355万トン(46.5%)。つまり、セメント業界ではロシア産の割合が約5割を占めている。

政府は禁輸措置はあくまで段階的に実施する予定だが、ロシア産石炭の供給を最終的に輸入しないとなれば、セメントの生産供給への影響は避けられないだろう。

国内メジャーのセメント2社のロシア産石炭の依存度が高いのも懸念材料でもある。

JPモルガン証券によると、業界2位の住友大阪セメントが80%、業界1位の太平洋セメントは60%がロシア産。このようにロシア産の石炭に燃料の多くを頼るセメント業界は突発的な輸入先の切り替えを模索しているが、代替需要の集中に伴い価格高騰や輸送コストは増えるだろう。

サプライヤーは国際情勢からの資材価格の高騰という問題に立ち向かう施策はあるだろうか。

石炭から代替燃料へ 都市鉱山は生活のそばに

太平洋セメントは2023年までにセメント製造の焼成工程で使う石炭の使用比率を現在の85%から50%に引き下げ、石炭の代替燃料として廃プラスチックの比率を15%から50%に増やすと計画している。結果、二酸化炭素(CO2)の排出量を約1割削減する。600億円を設備投資し、23年までに国内全ての工場で合計12基のキルン(回転釜)を廃プラに対応する構え(日刊工業新聞2019年8月6日)。

国際的にも脱石炭が叫ばれる中、環境対策への取り組みを強化している最中での石炭輸入禁止で、ロードマップの加速化を実行してくるだろう。

この石炭の代替燃料として廃プラは、関東など都市部でリサイクルさせる。今では「都市鉱山」からの国内資源と考えなくてはならない。

実は、日本は世界第3位の廃プラスチック輸出大国である。2017年では143万トンの廃プラスチックを輸出していた。2017年までは、日本の廃プラスチックの主な輸出先は中国であり、年間輸出量の半分を輸出していたが、中国が2017年末から主に生活由来の廃プラスチックの輸入を禁止すると、日本の廃プラスチックは東南アジアや台湾へ輸出されるようになったが、これらの国・地域も次々に輸入規制を導入している。

よって日本国内で処理される廃プラスチック量が増加している現状がある。

そして、突発的な国際情勢からの石炭輸入措置への対応で石炭から代替燃料への転換条件が急速にそろいはじめてきた格好になる。

そこで、再注目されるのが「RPF」。

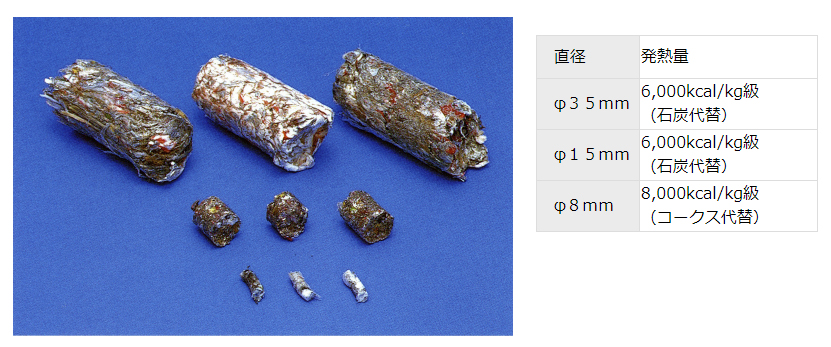

RPFとはRefuse Paper & Plastic Fuelの略称(下図)。

主に産業系廃棄物のうち、マテリアルリサイクルが困難な古紙や廃プラスチックを原料とした高品位の固形燃料で石炭やコークス、化石燃料の代替として需要が高まっている新エネルギーである。

このRPFを考案したのが株式会社関商店 代表取締役社長の関 勝四郎氏。

現、「一般社団法人日本RPF工業会」会長兼任。関氏は廃棄物の最終処分量の大幅削減と化石代替燃料の必要性を痛感し、それらを一度に解決する、リサイクル燃料の開発と普及に尽力。その考えに共鳴し、川崎重工業株式会社の破砕機事業部では、関氏とともにRPFの実用化を共に進め始ます。

1998~2002年度には、同事業部が、NEDO「即効的・革新的エネルギー環境技術研究開発/可燃ごみ再資源燃料化技術開発」に参画し、実証プラントを川崎重工業八千代工場内に設置して知見を集め、装置の改良を図り、RPF普及の礎をつくりました。

2012年時にRPFは、年間生産量110万t、年間売上高230億円のエネルギー市場を形成するまで成長、拡大しています(https://www.nedo.go.jp/hyoukabu/articles/201311earthtechnica/index.html)。

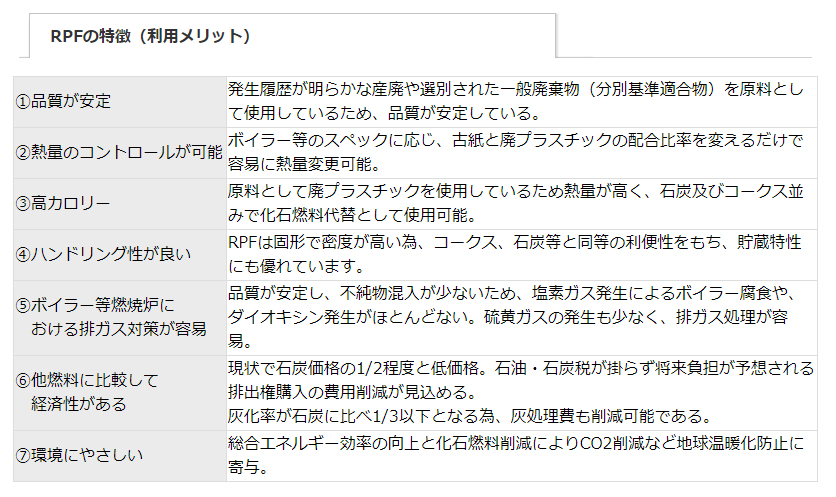

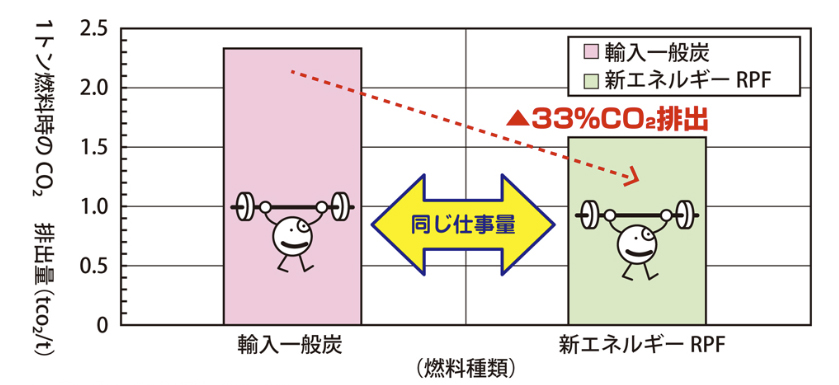

RPFは、古紙のうちマテリアルリサイクルが困難なプラスチック類がコートされたラミネート紙や、自然界に放置しても分解しない廃プラスチックなどを原料にした固形燃料で、同じ発熱量で換算した場合、石炭と比べてCO2の排出量が2/3、価格も石炭の1/4~1/3という低価格と多くの長所があります(下図参照)。

現在ではRPFを製造、販売する企業は200社を超え、工業生産用の化石代替燃料として定着しつつあります。2010年1月には工業製品としてJIS規格化されています。

株式会社関商店のHPを拝見しますと、

「関商店グループでは現在年間10数万トンのRPFを大手製紙会社、石灰会社等の化石燃料代替熱源及び鉄鋼会社の溶鋼用鎮静剤等として販売。石炭を燃料として御使用の皆様に、そのメリットを享受いただけるものと考えております。」

という頼りがいのあるお言葉が見てとれます。

石炭の海外輸入の旧来のサプライチェーンから国内の「都市資源」からの調達の時代はもうすでに到来している。

こうした廃棄物を資源と捉えて循環させるサーキュラーエコノミー(循環型経済)は建設資材においても、長年にわたる試行錯誤を経て、実用段階から施工拡大に転じている。

それでは、注目されるセメント資材を見ていきましょう。

建築資材はサーキューラーエコノミーの輪の中で育まれる

地方自治体のごみから「エコセメント」

太平洋セメントでは、ごみ焼却場で焼却した際に発生する焼却灰、ばいじん(飛灰)や汚泥等の各種廃棄物を主原料とし、石灰石等の補填原料を加え、前処理、原料調合、焼成、仕上げの各工程を経て、エコセメントを精製している。

この製造システムは焼却灰等に含まれるダイオキシン類、重金属類の処理で以下の特徴がある。

・ダイオキシン類は約1350℃以上の焼成キルンの中で完全に分解されるため、製品のエコセメントには全く混入しない。

・キルン排ガスは冷却塔で800℃から200℃まで急冷するため、ダイオキシンの再合成は防止される。

・重金属類は焼成工程において塩化物と共に揮散・捕集され、重金属回収システムにより非鉄製錬原料として再資源化さる。

・製造システムは排水処理、排ガス処理においても環境規制をクリアしている。

このように、エコセメントとは、廃棄物を主原料として製造され、幅広い用途に使用できる、安心で安定した品質を保てるセメントとして生産されている。

この精製システムを納入した東京たまエコセメント化施設(事業主:東京たま広域資源循環組合)では多摩地域から発生するごみの焼却灰(年間約9万トン)を主原料として年間約13万トンをエコセメントにリサイクル精製している。

低炭素型コンクリート「ECMコンクリート」

NEDOプロジェクト「エネルギー使用合理化技術戦略的開発」(2008~2010年度)および、「省エネルギー革新技術開発事業」(2011~2013年度)

(https://www.nedo.go.jp/hyoukabu/articles/201705ecm/index.html)

において、竹中工務店と東京工業大学を中心とした7社・1大学の研究開発チームは、組織や業種の壁を乗り越えて有機的に連携し、エネルギー消費量とCO2排出量を、従来セメントより6割以上も削減し、高い性能を持った画期的な新材料「ECMコンクリート」を誕生させている。

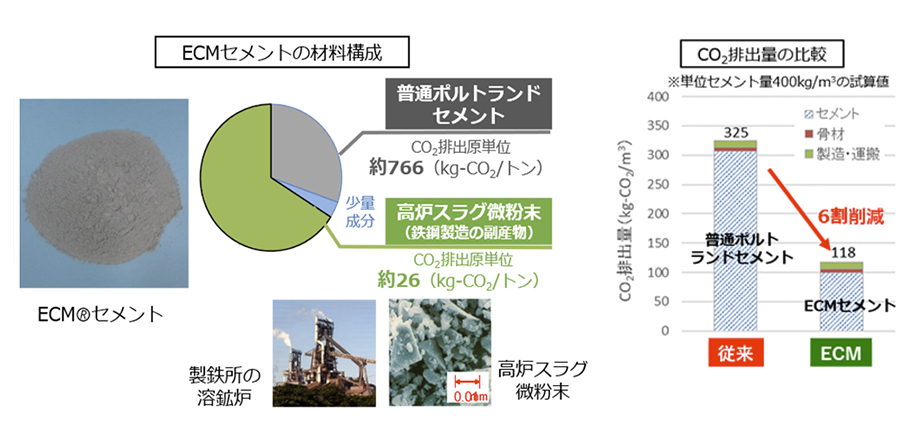

「ECMコンクリート®(特許取得済)」※1は、セメントの60~70%を、鉄鋼を製造する際の副産物である高炉スラグの粉末(鉄鉱石に含まれるシリカなどの鉄以外の成分や還元材として使われるコークスの灰分が、副原料の石灰石と結合したもの。)に置き換えることで、コンクリート由来のCO2排出量を6割削減できるコンクリート。

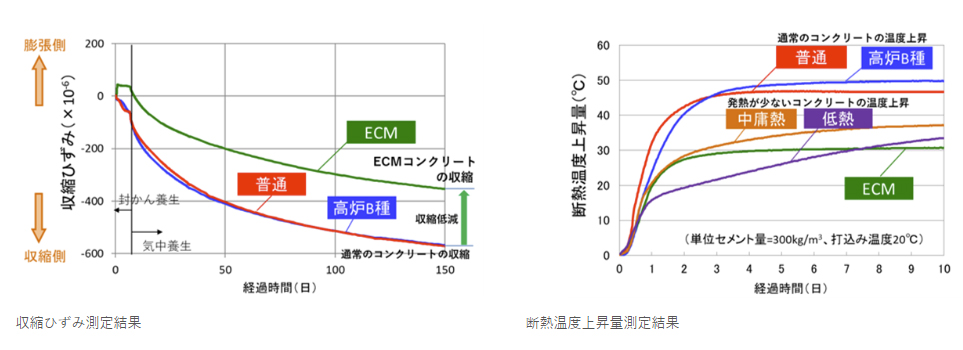

セメント成分を最適化することで、ひび割れの原因となる乾燥収縮を低減し、酸・塩に対する劣化抵抗性を高め、高品質・高耐久性を両立しています。

また、中性化に対する性能設計を行うことで、計画供用期間200年まで設定可能にしている※2。

- 1 ECMはEnergy・CO₂ Minimumの略 プレミックス型と混和材型の2つの製造方式があり、供給地域によって異なります

- 2 建設材料技術性能証明(一般社団法人 日本建築総合試験所, GBRC 材料証明 第13-11号 改2)を取得済み

特長

●従来のコンクリートに比べ、材料由来のCO2排出量を約60%削減できます

●独自のセメント成分の最適化により、ひび割れの原因となる収縮を3~4割低減できます

(左下の図)

●コンクリート打設時の発熱量が少ないため、温度ひび割れのリスクが低減できます

(右下の図)

●地中に含まれる塩分や酸に対しても高い耐久性を有します

●CO2排出削減量を、国が認証するJ-クレジット制度を活用して、クレジット化して利用することも

可能です。

現在では東京・横浜・大阪・兵庫を中心にレディーミクストコンクリートの出荷体制を整備し、東京・名古屋・大阪へのプレキャスト部材の出荷体制を整備しています。2020年12月末現在で既に41件(コンクリートで10万m3)のプロジェクトに適用されている。

植物性コンクリート(ボタニカルコンクリート)

酒井 雄也氏(東京大学 生産技術研究所)中村 弘一氏(株式会社バイオアパタイト)

大野 治雄氏(大野建設株式会社)の産学連携での新素材開発は無石炭精製のコンクリートを見据える植物性コンクリート(ボタニカルコンクリート)は建築資材の多様な可能性を感じます。

植物性コンクリートとは、コンクリートがれきと廃木材を粉砕して混合し、水を加えて加熱しながら圧縮、成形してつくる新素材とのこと。

それでは、共同記者会見から見ていきましょう。

【研究の背景】

一般的なコンクリートはセメント、砂利に水を加えて製造されます。

新たなコンクリートを作るには新しいセメントが必要ですが、セメントの製造では多くのCO2が発生し、その量は全産業の5%に達しています。

しかし、毎年約3500万トンと大量に発生するコンクリートがれきの使い方が問題になっており、リサイクル技術の開発が進められてきました。

現状でも、コンクリートがれきのリサイクル率は98%と高いですが、そのうちの約9割は路盤材料として、道路建設の際に舗装の下に埋められている用途にとどまり、近年の建設需要の低迷により、コンクリートがれきを今後も路盤材料として吸収し続けることは困難。

残りの1割のコンクリートがれきからは、砂や砂利が取り出され新しいコンクリートの製造に再利用されています。しかし、取り出した砂や砂利の表面に付着物があると、これを用いて製造したコンクリートの性能が低下するため、付着物の除去が必要となりますが、

その工程には多くのエネルギーと手間が必要となるわけです。

以上から、コンクリートがれきの用途の拡大と、新たにセメントを用いることなく、多くのエネルギーや手間もかけずに質の高いコンクリートを再生できる技術開発が強く求められていました。

廃木材についても、年々増加する自然災害もあり、年間で約800万トンを超える量が発生していますが、その多くは最終的に焼却や埋め立て処分され、完全なリサイクルを達成できていません。

【研究の内容】

そこで、コンクリートがれきと木材を粉砕して混合し、ホットプレス(加熱しつつ圧縮成形)することで、新たな土木/建築材料としてリサイクルすることに成功。

コンクリートがれきの再生過程で必要な材料は、コンクリートがれきと廃木材と水だけで、新たなセメントは不要です。また、副産物も発生しません。

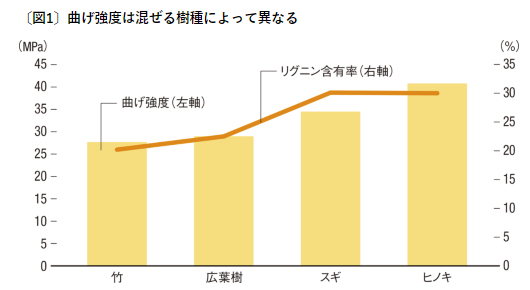

リサイクルコンクリート内では、木材の成分の1つであるリグニン※1がコンクリートがれきを接着しています。リグニンは多くの植物に含まれるため、廃木材の代わりに、野菜や落ち葉、製紙工程で発生する副産物としてのリグニンなどを試したところ、これらでもコンクリートがれきを接着できることが確認されました。リグニンは難分解性ですが、特定の木材腐朽菌によって生分解されることが知られており、リサイクルコンクリートを使うことで処分が容易になり、環境負荷が低下すると期待されます。

曲げ強度でも、一般的なコンクリートを大きく上回ります。混合する樹種のリグニン含有率が高いほど、曲げ強度が高くなり、最も強度が低い竹を用いたコンクリートでも、一般的な舗装用コンクリートの曲げ強度である5MPaの5倍以上という結果を得ている(下図)。

本技術を応用すると、どこにでもある砂や砂利と、そこらに生えている草を用いて建設材料を製造できる。今後は長期的な耐久性の評価とスケールアップを行うことで、様々な土木/建築材料の製造に応用できる。この技術を活用して、内装材や外壁材、合板の代替など、さまざまな土木/建築材料としてのコンクリートがれきの再生利用が可能になる。

※1 リグニン : 木質素とも呼ばれる高分子物質。 高等植物中でセルロースなどとともに植物の木化に関与する。

(下段:右に行くほどコンクリートがれきの割合が多い)と材料(上段:廃木材とコンクリートがれき)(資料:東京大学生産技術研究所)

温度160℃、圧力50MPaで成形した。コンクリートと木材の質量比は1対2(資料:東京大学生産技術研究所)

【研究の意義と展望】

本技術により、コンクリートがれきのリサイクル用途の拡大や、高付加価値化、さまざまな植物性資源の活用が期待でき、循環型社会の実現へ貢献すると考えられます。また、生産の際に大量のCO2を発生するセメントを使用しないため、温室効果ガスの排出抑制効果も期待されます。

さらに本技術の応用として、セメントの代わりに植物で砂や砂利を接着した新たなコンクリートの製造も可能と考えられる。

この共同記者会見が2020年2月。

当時、酒井氏らは今後、分解速度をコントロールする研究などを進めるほか、3年ほどかけて歩道用ブロックや車止め、タイルなど小型のコンクリート製品の実用化を目指すと表明。

機は熟しているところだろうか。タイルも集まれば、強い外壁へと構築される貴重な資材となる。

同氏たちの次の実用記者会見に期待が高まる。

こうして、突然の石炭の輸入制裁を皮切りに、

日本のコンクリート精製のサプライチェーンの最適化と変革は進んでいる。

その前途は可能性と開拓精神にあふれている。

循環社会の道は歩む続けること。

ふたたび、日いずる国、「ニッポン」を築き上げていく。

参考・関連情報・お問い合わせなど

RPF (Refuse Paper & Plastic Fuel)

□株式会社 関商店

http://www.rpf-seki.co.jp/index.html

参考リリース記事:https://www.nedo.go.jp/hyoukabu/articles/201311earthtechnica/index.html

エコセメント

□太平洋セメント

https://www.taiheiyo-cement.co.jp/index.html

参考リリース記事:https://www.taiheiyo-eng.co.jp/engineering/eco-cement-manufacturing-facility.html

参考リリース記事:https://www.tama-junkankumiai.com/

ECMコンクリート

□竹中工務店

https://www.takenaka.co.jp/

参考リリース記事:https://www.takenaka.co.jp/solution/environment/ecm/

参考リリース記事:https://www.nedo.go.jp/hyoukabu/articles/201705ecm/index.html

植物性コンクリート

□東京大学 生産技術研究所

講師 酒井 雄也(さかい ゆうや)

研究室URL:https://r.goope.jp/ysakai

参考リリース記事:https://www.iis.u-tokyo.ac.jp/ja/news/3241/

一般社団法人 セメント協会

参考記事:https://www.jcassoc.or.jp/index.html

独立行政法人日本貿易振興機構(ジェトロ)

https://www.jetro.go.jp/

日刊工業新聞

https://www.nikkan.co.jp/

日経クロステック

https://xtech.nikkei.com/