こんにちは。AIやIoT、ドローンなどのテクノロジーが発展していく中、数年前に脚光を浴びていた3Dプリンタですが、大きく目立ったニュースは見かけませんがこちらも着実な進歩をしています。

海外では工業用のコンクリート3Dプリント施設も開設している国もあり、主に住宅や橋などの建設の材料として使うコンクリートパーツを製造していくそうです。

3Dプリントを行うことのメリットとしては、効率的に早く大きなパーツを生産できることと、従来のコンクリートのように型枠を必要としないので、廃棄物の量も減らすことができ環境に優しいということが挙げられています。

そんなコンクリートの3Dプリントですが、国内でも大手ゼネコン等が取り組んでおり、今回は「清水建設」が新たに「ラクツム(LACTM)」という、繊維補強モルタル材料を開発したとのことで、そちらご紹介したいと思います。

高さが2m超の埋設型枠の3Dプリンティングを実現

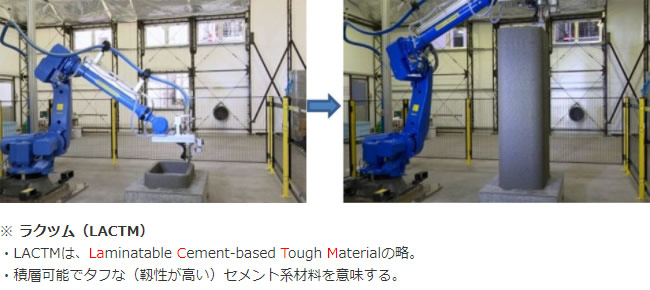

この度同社では、3Dコンクリートプリンティングによる構造体を兼ねた柱型枠「埋設型枠」の造形を目的とした、高強度・高靱性の繊維補強モルタルである「ラクツム(LACTM)」を開発。

出典:清水建設

背景・概要

御存知の通り、昨今の建設業界では慢性的な人手不足が懸念されています。その中でも特にRC造の施工では、省力化・省人化が喫緊の課題となっていますが、その解決のキーとなる物に、部材のプレキャスト化が挙げられます。

3Dコンクリートプリンティングによる埋設型枠の施工は、プレキャスト化の概念を現場施工に採り入れた新たなソリューションと言えます。

出典:清水建設

3Dコンクリートプリンティング装置によって型枠のような薄い構造物を造形しようとすると、通常のモルタルの場合では10cm程度でも積層すると形状を維持できず崩れてしまうそうで、かと言ってモルタルの凝結を待ちながらプリンティングするのでは作業の効率化は望めません。

同社では、材料押し出し方式の3Dコンクリートプリンティング装置を配備した専用の実験施設「コンクリートDXラボ」を新設し、同施設内でラクツムの材料配合や圧送方法、プリント速度の最適化を図るとともに、積層造形物の埋設型枠としての構造性能の検証を進めてきています。

ラクツム特徴

ラクツムの構成材料は、通常のモルタルに使われるセメントの砂の他に、長さ6mmの合成短繊維、高性能減水剤、シリカフュームを付加。これら材料は順に、モルタルの粘性付与と高靱性化、凝固時間の制御、高強度化に寄与します。

同社の実験では、プリンティング装置が幅2~4cm、厚み0.7cm、秒速10cmの範囲でラクツムを押し出していけば、フレッシュな状態でも形状を維持したままで高さ2.1mの実大規模の柱型枠を約2時間で造形することに成功したそうです。

出典:清水建設

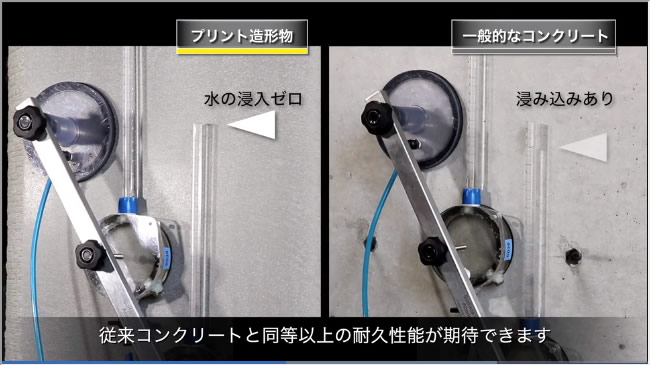

このラクツムで積層造形した埋設型枠は、実適用に必要な構造性能と耐久性能を兼ね備えているとのこと。埋設型枠にコンクリートを充填して構築した柱部材の構造耐力や靭性は、載荷実験による検証結果から、既往技術で構築したコンクリート柱を上回ることが実証されているそうです。

耐久性能についても問題はなく、積層面が目視で確認できないほど一体化していることで、劣化の原因になる水や空気の侵入を助長する気泡や空隙は内部にほとんど生じていないそうです。

出典:清水建設

まとめ

3Dプリント技術で加工した材料が通常のものよりも高耐力、高靭性であることは驚きです。しかも造形にかかる時間も短縮され、劣化原因もほぼ生じないというメリットの大きいものとなっています。

同社では、施工現場で直接プリントしていくという「オンサイト3Dプリンティング」を実現すべく引き続き研究開発を行っていくとのこと。

施工に関しての明らかなメリット部分や、環境面においても負荷が軽減できることから、この「オンサイト3Dプリンティング」は、今後の施工現場ではスタンダードなものになっていくと考えられます。