こんにちは。国内では今年3月からサービスが開始されている5Gですが、現時点ではエリアが小さすぎて殆どの方には意味のないサービスになっています。普及すればビジネスでもプライベートでも様々なメリットが享受できそうなので早期の普及を願うばかりです。

本日はそんな5Gを活用したデジタルファクトリーの実現に向け、「KDDI株式会社」と「DMG森精機株式会社」が共同実験を行ったという話題。

DMG森精機伊賀・東京の拠点に5G環境を構築

DMG森精機株式会社と、KDDI株式会社は、第5世代移動通信システム「5G」を活用したデジタルファクトリーの実現に向け共同検討、および共同実験を5月21日から開始したそうです。

両社は、製造業全体のデジタルトランスフォーメーション(DX)を協力に推進すべく、2020年4月には森精機伊賀事業所、7月には東京グローバルヘッドクォータ(東京都江東区)に5G環境を構築するとのこと。

2つの拠点で「高速」「大容量」「低遅延」の特性をもつ5Gを用いて、ユーザーの生産性向上に貢献するソリューション開発をさらに加速させていきます。

背景

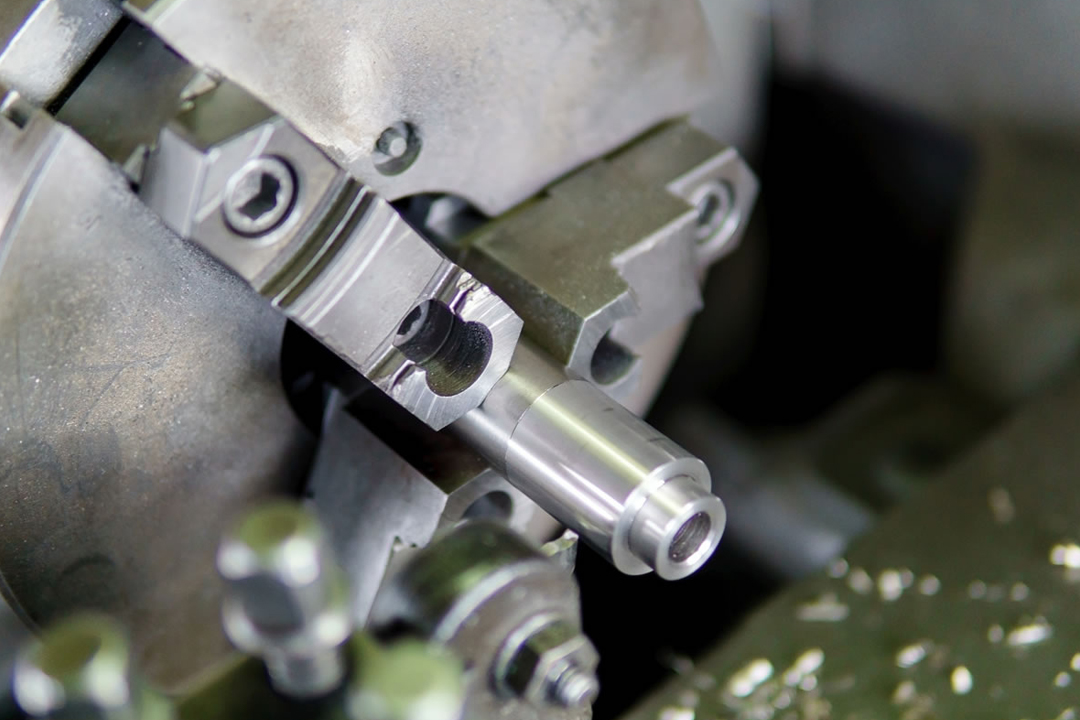

製造業界においては、変種変量・多品種少量生産の実現、生産性向上、スキルの標準化など、製造現場における課題は近年大きく変化してきており、機械の高精度化・高効率化とともに製造現場の自動化に対するニーズが高まっています。

一方で、工作機械を使った切削加工時に発生する、切り屑が稼働の停止や加工不良の大きな要因になるなど、無人運転や夜間運転による自動化に対して課題があります。

DMG森精機では、このような課題に対し最先端のテクノロジーを駆使して課題解決や生産性の向上を行うデジタルファクトリー化を進めているとのことです。

実験の内容

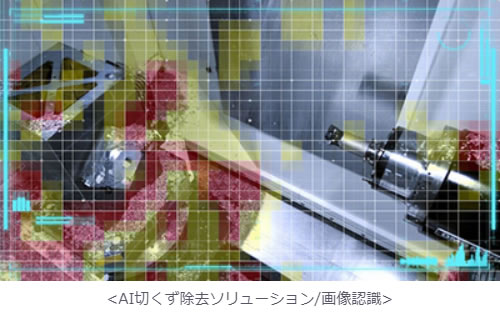

実験では、工作機械内部のカメラ画像をもとに、切り屑の堆積場所と堆積量をAIが推論し、洗浄経路を自動で生成計算することで切り屑を最適に除去する、DMG森精機の新技術「AI切りくず除去ソリューション」に5Gを導入。

出典:KDDI

5Gの高速・大容量という特長を活かし、工作機内における大量の画像データの自動収集を加速させ、より高度なAI機能の実装の有効性を検証します。

出典:KDDI

今後の取り組み

2拠点の5Gを活用することで、工作機械内の画像がけでなく各種センサー情報などの大容量データをリアルタイムに収集し、より正確なユーザー状況の把握が可能となります。この情報を活用し、機械性能を最大限に発揮するための技能向上ソリューション開発を両社で目指すとのこと。

さらにKDDIの有する5Gビジネスの開発拠点である「KDDI DIGITAL GATE」を活用し、製造現場における課題の深堀りや課題解決の検証を実施していくそうです。

まとめ

工作機械での加工は、どうしても材料を削ることにより発生する切り屑が大きな問題です。切り屑が仕上げ面を傷つけることもありますし、材料と刃物の間に挟まると刃物が破損したり、仕上げの寸法精度にも影響を及ぼすものになったりします。

また、刃物の切れ味の状況で切り屑の形状も変化したりするので厄介極まりないです。工作機械の完全自動化が難しいのはこういった問題があるためです。業界の方にとっては長年この問題に頭を悩まされていることでしょう。

今回のようなAIの力でそれが可能となるのか?注目しておきたいところです。